Как в Москве производят трубы: репортаж с завода «Газтрубпласт»

В Москве все время строят. Новые кварталы, жилые комплексы, бизнес- и торговые центры. Мы видим, как новые здания появляются в старых и новых районах. Они растут буквально на наших глазах. Их множество, они все разные, но есть одно общее, что скрыто от пристального внимания москвича. Потому что находится под землей. Это трубопроводы.

Как строят дома, видно в каждом районе. А вот как делают трубы для этих домов, можно увидеть лишь в одном — в Очаково-Матвеевском.

Здесь, рядом с ТЭЦ-25, находится московский «Завод АНД ГАЗТРУБПЛАСТ», входящий в Группу «ПОЛИПЛАСТИК».

По словам руководителя департамента инвестиционной и промышленной политики города Москвы Александра Прохорова, отрасль производства резиновых и пластмассовых изделий активно развивается в столице — только за девять месяцев текущего года предприятия отрасли произвели и поставили товары на общую сумму более 130 млрд рублей. Эти показатели выше прошлогодних примерно на 50%.

Сегодня Группе «ПОЛИПЛАСТИК» уже тридцать лет, а двадцать лет назад было организовано производство труб для горячего водоснабжения и отопления. Директор по производству Иван Пятин проводит нас в первый цех на нашем маршруте — по производству труб из сшитого полиэтилена. По дороге объясняет, что значит «сшитый». Это наиболее плотный среди других полиэтиленовый материал за счет того, что у него модифицирована структура молекулярных связей. Такой полиэтилен используется для изготовления особо прочных изделий, которые выдерживают значительные механические, химические и геодезические нагрузки. Самый показательный пример использования — трубы.

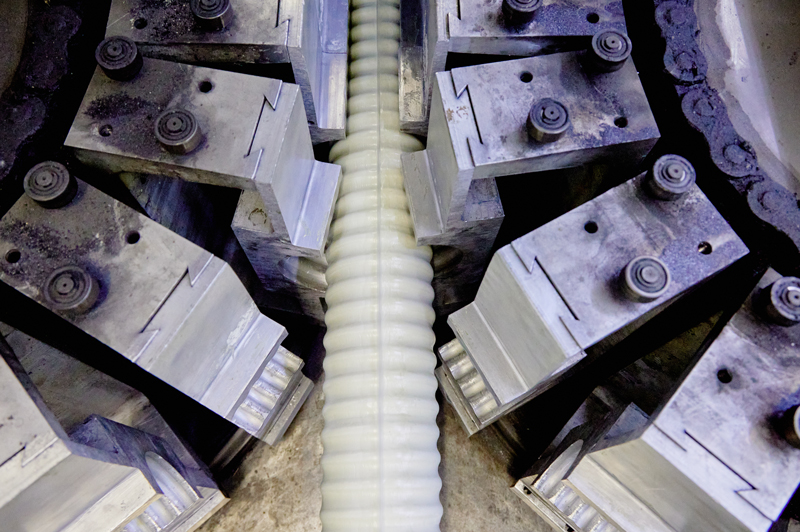

«Процесс начинается с подготовки компонентов: порошкообразного полиэтилена, антиоксидантов и пероксидов. Нужное нам сырье с определенными свойствами, молекулярно-массовым составом производят лишь несколько фирм в мире. Мы работаем с лидерами отрасли. Все компоненты загружают в RАМ-экструдер, где сырье разогревается, расплавляется и дальше поступает в соответствующую формующую установку, где происходит процесс сшивки. Пероксид разлагается на радикалы, полиэтилен реагирует и образует поперечные связи, не меняя своего химического состава. В итоге из RАМ-экструдера выходит почти готовая труба. Дальше она калибруется. То есть стоит специальный калибр — устройство, которое обеспечивает формирование заготовки трубы. Придается нужный диаметр и геометрия трубы — то есть толщина стенки. На выходе мы получаем изделие с требуемыми параметрами», — рассказывает Иван Пятин.

Процесс расплавления и химической реакции не виден. RАМ-экструдер — закрытое устройство, нигде нет ни дырочки, ни отверстия, куда можно заглянуть. Мы видим лишь как с одной стороны аппарата поршень пропихивает смесь компонентов в блок. А с другой его стороны уже выходит трубная заготовка. Она прозрачная, потому что полиэтилен еще расплавлен, но уже не течет, держит форму. Дотронуться невозможно, потому что температура ее поверхности примерно 210 градусов.

Дальше полиэтилен кристаллизуется, становится матовым, непрозрачным. Он охлаждается, и геометрия трубы фиксируется.

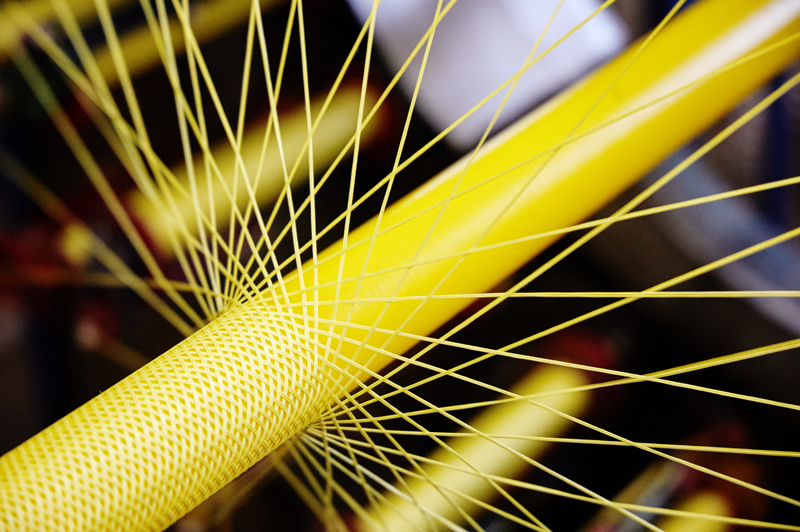

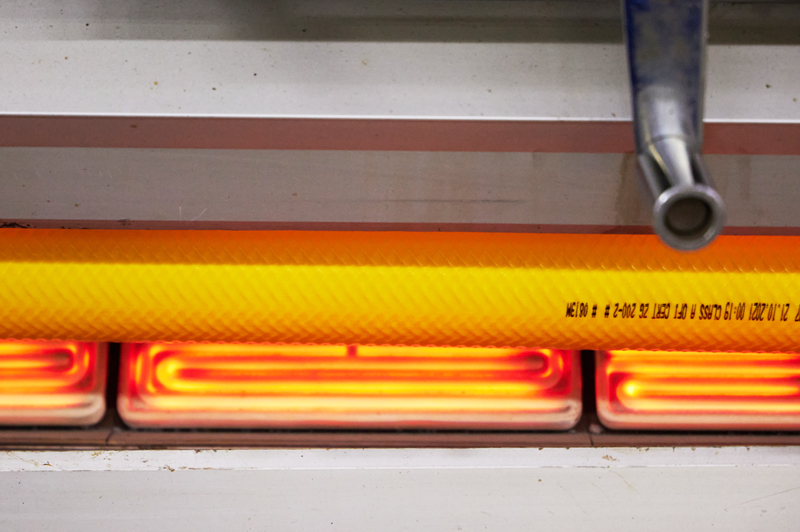

«На следующем этапе происходит нанесение требуемого количества слоев, в первую очередь это армирующий каркас», — объясняет Иван Пятин, показывая, как на трубу наносятся высокопрочные синтетические нити ярко-желтого цвета. Похоже на то, как делается трикотажное полотно. Когда с нескольких бобин одновременно тянутся нити и связываются в одно целое. Здесь тоже несколько бобин. Нити с них сходятся к трубе и как бы обвязывают ее по диаметру. Ровно и аккуратно.

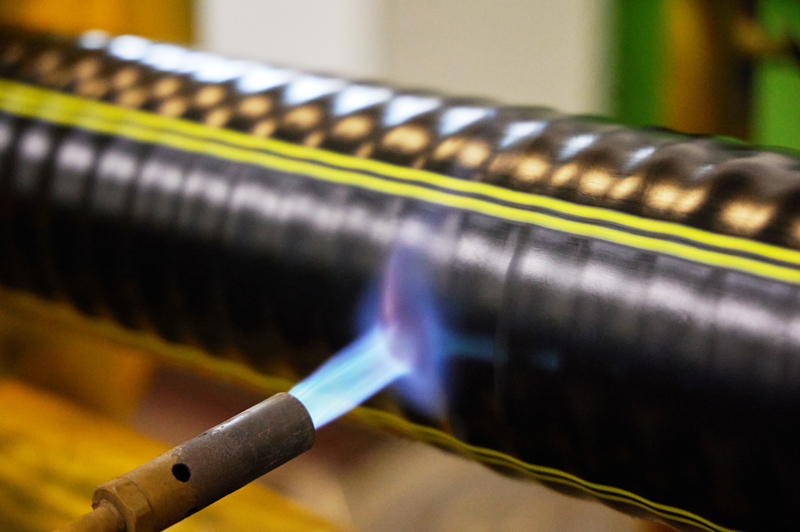

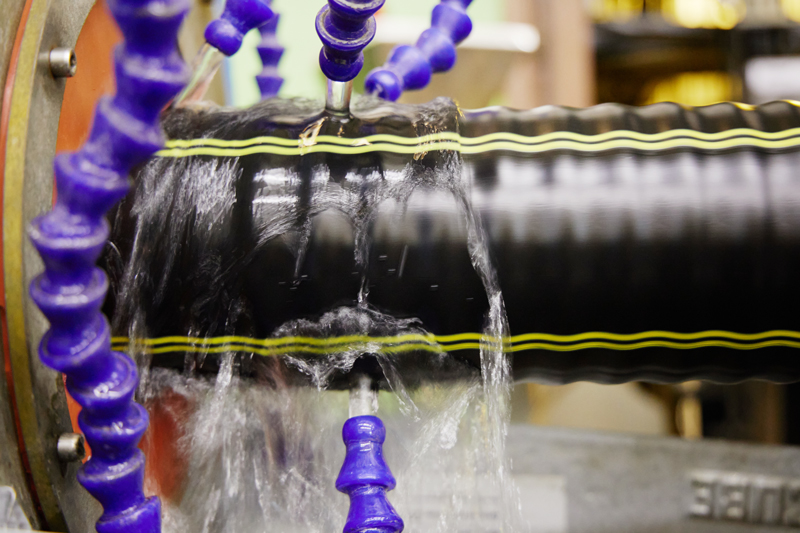

Следующий этап — нанесение на трубу с армирующим покрытием еще нескольких слоев, которые исключат проникновение кислорода в трубу. Потом труба отправляется на охлаждение методом орошения в специальную ванну. Ее не кладут в какую-то емкость, наполненную водой, а протягивают через специальное устройство, в которое из множества отверстий подается вода. Из ванной выходит уже готовая полимерная труба. Каждый ее метр обязательно маркируют.

Но это пока не изолированная труба. В следующем цехе, куда ведет нас директор по производству, работает линия, где напорную трубу покрывают теплоизоляцией из пенополиуретана. На трубу перед тем, как она зайдет в специальный аппарат, тонкой струйкой льется смесь специальных компонентов, которые как раз в аппарате преобразуются в пену. Она в свою очередь поднимается по всему периметру, заполняет замкнутое пространство, обволакивает трубу и смыкается на выходе. Из аппарата труба выходит уже покрытая пенополиуретаном. Тепленькая. Дальше ее еще покроют изоляцией — саженаполненным полиэтиленом, охладят методом орошения в ванной и нанесут маркировку. Так много этапов включает производство труб семейства «Изопрофлекс».

Затем мы подходим к финальной точке процесса изготовления трубы — накручивания ее на гигантский барабан. К слову, на барабан можно накрутить до полутора километров трубы. Если только она гибкая. Трубы большого диаметра на катушку накрутить невозможно, поэтому их нарезают отрезками необходимого размера и так отправляют заказчику.

Сначала, правда, всю продукцию должен проверить отдел контроля качества (ОТК) и поставить свою отметку. Все трубы обязательно паспортизуются.

Накрученные на барабан трубы забирает погрузчик и отвозит на склад. Наш экскурсовод по заводу называет склады буферами. Они расположены по всей территории завода. Барабаны с намотанными трубами выглядят немного опасно, кажется, чуть дунет ветер, все они покатятся. Но это не так, ведь под каждый подложен так называемый каблучок, который не дает ему сойти с места, даже если сильно толкнуть.

Иван Пятин объясняет, в чем уникальность труб, которые производят на «Газтрубпласте». «Наши трубы называют еще АМТ — армированная многослойная тонкостенная. Они отличаются от обычных многослойных труб из полиэтилена тем, что на них есть армирующий каркас. За счет этого труба становится более легкой и более гибкой», — добавляет директор по производству.

Необходимо сказать, что армированная труба — собственная запатентованная разработка завода. В начале 2000-х таких труб никто в России не делал. Это был продукт ноу-хау. Производство гибких полимерных труб специально начали осваивать для реконструкции тепловых сетей столицы. Сначала малыми объемами, потом рынок их распробовал. Сейчас производство постоянно увеличивается.

Трубы Изопрофлекс-95А, рассчитанные на температуру до 95 градусов, начали выпускать на заводе двадцать лет назад, когда из Израиля привезли оборудование для производства сшитых труб, но без армирующей системы. «На заводе также была разработана технология производства труб, которые выдерживают температуру до 115 градусов — трубы Изапрофлекс-115А. Такие не делает больше никто в мире. Сегодня в семействе труб «Изопрофлекс» появляются новые марки. Но наш базовый продукт, конечно, Изопрофлекс-95А. Наша классическая труба», — продолжает свой рассказ Иван Пятин.

По его словам, завод уникален и своим удобным расположением. «Мы работаем рядом с ТЭЦ, то есть у нас все хорошо с электричеством. Хотя, как мы знаем, в Москве у предприятий с электричеством случаются разные проблемы. Второе — здесь поблизости железнодорожное полотно. Большую часть производимой продукции мы сразу отгружаем в вагоны. Третье — это Москва. Преимущество в том, что помимо производства у нас есть свой научно-технический центр (НТЦ). То есть настоящий сплав науки и производства. Ученые и инженеры работают вместе, двигая технологии. Все, что создается в лабораториях, тут же проверяется здесь, в цехах. Поэтому я могу смело говорить, что у нас делается хайтек», — резюмирует директор по производству.

Спрос на полимерные трубы сейчас колоссальный. «Сами видите, как активно сейчас строят. Кроме этого, старые трубы из металла постепенно меняют на пластиковые. Они не ржавеют, служат в разы надежнее, а еще зачастую изготавливаются большой длины — целыми бухтами, что дает возможность прокладывать трубопроводы с меньшим числом стыков и соединительных деталей. Это экономия для строителей и меньше головной боли для коммунальщиков. На стыках чаще происходят всякого рода поломки и аварии. Срок эксплуатации наших труб — более 50 лет, это гораздо больше, чем у металлических», — хвалит продукцию завода Иван Пятин. По его словам, такие трубы применяются в основном для прокладки разводящих сетей отопления и горячего водоснабжения между домами. То есть они идут от магистральных трубопроводов к домам.

Когда все трубопроводы в Москве заменят на такие, производство которых нам продемонстрировали на «Газтрубпласте», срок летних проверок и подготовки к отопительному сезону сократится до двух-трех дней. В некоторых районах, где уже проложены изготовленные предприятием трубы, так и происходит.

Фото: Олег Никишин