Как в Москве делают очки: репортаж с производства «Айкрафт»

Навигатор показывает, что компания «Айкрафт» находится совсем рядом с метро «Тульская». Всего одна остановка от Кольцевой, почти центр, добраться несложно. Однако, выйдя из метро, немного дезориентируешься в пространстве. Какое-то время ходишь среди парковок, устроенных по неровным периметрам управления Росреестра и Арбитражного суда. Потом пересекаешь под мостом линию Третьего транспортного кольца и оказываешься перед новым аккуратным забором. За ним — ухоженная территория и здание главного офиса, производственной лаборатории и склада компании по производству очков «Айкрафт».

В этом комплексе зданий компания работает уже три года, переехав сюда из бизнес-парка «Румянцево». Производство тогда стабильно росло, было принято решение расширяться. Владельцы купили место «с запасом», потому что есть планы расти и дальше, плюс хотелось остаться в Москве, здесь хорошие условия для работы.

«Только в 2020 году в Москве произведено свыше 320 тыс. пар очков, это в два раза больше, чем в 2019 году. Объем экспорта оптики столичных предприятий по итогам прошлого года составил 10,45 млн долларов США. Таких результатов удалось добиться в том числе и благодаря благоприятным условиям, созданным в городе для производителей медицинских изделий. Согласно отчету fDi Benchmark Services — исследовательского подразделения британской деловой газеты The Financial Times, Москва занимает 4-е место в категории, описывающей соотношение цены запуска производства медизделий и качества выпускаемой продукции среди 15 ведущих городов мира. Нас обошли только Шанхай и Мехико, а также Нью-Йорк. При этом российская столица оставила позади Токио, Сингапур, Чикаго… Исследование складывается из множества факторов, влияющих на индустрию, от стоимости создания бизнеса до скорости взаимодействия города с инвесторами», — отмечает руководитель департамента инвестиционной и промышленной политики города Москвы Александр Прохоров.

От производственного сооружения неопределенного стиля, характерного для тех, что были построены в 1990-е в районе «Тульской», не ожидаешь ничего интересного. Однако, попав внутрь, искренне удивляешься. Окна в пол, много света, очень чисто. Зона от входа до дверей лаборатории довольно просторная, в стиле, близком к скандинавскому, есть столики со стульями и диванами, где можно отдохнуть и поесть. Все это выглядит так мило и уютно, что совсем не верится — в пяти метрах отсюда находится одно из крупнейших в России производств очков.

Но даже когда попадаешь в саму лабораторию, тоже не очень верится. Всю линию легко охватить одним взглядом. Да и сотрудников не так чтобы много.

Директор по производству Алексей Должиков, который проводит для нас экскурсию по лаборатории, для начала что-то выключает, от этого уровень шума в помещении становится значительно ниже.

«Вообще у нас регулярно проходит аттестация рабочего места, — поясняет он. — Освещение, воздух, шум, даже качество стула, на котором сидит сотрудник, все должно соответствовать нормам. Особенно следим за качеством воздуха. Некоторые сложные линзы мы обтачиваем вручную на специальном станке. При такой обточке мельчайшие частицы пластика удаляются водой и скапливаются в специальных очистных боксах. Но, во-первых, он не опасен, во-вторых, его не так много, чтобы это было критичным».

Обточка линз вручную на «Айкрафте» выполняется в исключительных случаях, когда поступил заказ на очки со сложными параметрами линз. Основная доля (90–95%) продукции производится на роботизированном комплексе, аналогов которому нет ни в Москве, ни в России.

«В некоторых компаниях, знаю, есть подобные станки — один, два. У нас — четыре. Но даже не в станках и не в их количестве дело, а в уровне автоматизации процесса, в который вовлечены наши магазины по всей стране (в сети “Айкрафт” около 500 магазинов). То есть когда клиент покупает очки в одном из наших салонов, будь он в Калининграде или Южно-Сахалинске, в момент, когда он оплачивает чек, вся информация о заказе уже поступила сюда. Загрузилась соответствующая программа, в зале комплектации уже готов лоток с нужными линзами и оправой, который выйдет на производственную линию раньше, чем покупатель выйдет из салона», — рассказывает Должиков.

По словам Алексея Должикова, время от поступления заказа до получения готовых очков занимает примерно час-полтора. Наверное, человек, заказавший очки, еще не дошел из магазина до дома, а его очки уже лежат на складе в лотке и ждут отправки в салон.

«У нас также есть уникальная станция — автоматизированная система определения параметров линз: сферы, астигматики, поляризации, соответствие линзы заказу. Таких станций точно нет ни у кого в Москве. После сканирования штрихкода с заказа станция определяет, в какой робот необходимо отправить заготовку. В самом роботе еще раз считывается штрихкод и загружается непосредственно форма оправы. За 55 секунд робот с предельной точностью обтачивает линзы. При ручной обточке процесс занимает минимум десять минут — зависит от квалификации мастера», — говорит Должиков.

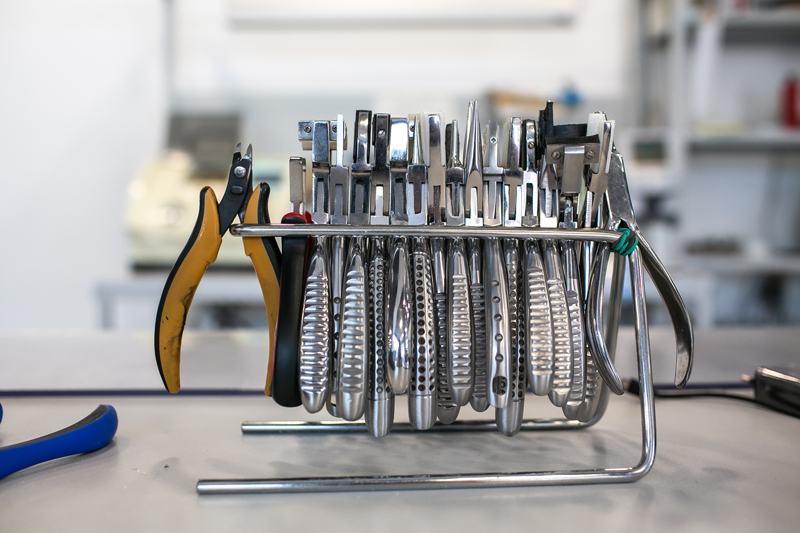

С линии заказ поступает на участок сборки. Здесь работают живые люди, без ручного труда все же не обойтись. По словам Должикова, в компании просчитывали максимальную роботизацию производства, но с удивлением обнаружили, что какие-то операции на станке делаются гораздо медленнее, чем вручную. Поэтому сборка и конечная проверка качества — ответственность сотрудников.

Мастер получает лоток с готовыми линзами и оправой. Первое, что он делает — демонтирует фальшлинзы из оправы. Если это пластиковая оправа, то она разогревается, чтобы при установке линзы не было сколов, да и сама оправа не сломалась. С линзы вручную снимается фаска — острый край, который остается после обточки. После этого мастер вставляет линзу в уже размягченную пластиковую оправу и опускает в воду для остывания. Идет усадка, пластик плотно обжимает линзу. Если оправа металлическая, ее аккуратно разбирают, вставляют линзы и снова собирают. Очки готовы. Осталась работа, в основном касающаяся проверки качества. Это займет больше времени, чем само производство очков. Сначала мастер проверяет заушники, потом выправку: оправа должна лежать на четырех точках при ее перевороте на 180 градусов тоже на четырех точках. Теперь мастер отправляет очки в отдел технического контроля (ОТК), где их проверят на сколы, царапины на линзах, повреждения на оправе, а также пантоскопический угол — это угол наклона линз относительно наушников.

Напротив зоны, где работают мастера, к потолку подвешено электронное табло наподобие тех, что висят в аэропортах с информацией о прибывающих и убывающих рейсах. Здесь, конечно, никаких самолетов и рейсов, а данные о том, сколько заказов исполнил каждый сотрудник. В режиме реального времени. Работа в компании сдельная: сколько сделал, столько заработал. Некрасиво считать чужие деньги, но все же было интересно узнать, как примерно ценится сейчас ручной труд. К 11 утра мастера с начала рабочего дня собрали по 30–40 заказов. За смену сборщик очков собирает около 200–250 заказов, в среднем в месяц мастер отрабатывает 15–16 смен. Средний доход мастера выше, чем в аналогичных компаниях в этой сфере. Компания ценит опытных сотрудников и стимулирует к работе выплатами за стаж. Чем больше мастер отработал в компании, тем больше выплата.

Ручной труд в «Айкрафте» также используется, когда необходимо изготовить сложные заказы с использованием рецептурных линз.

«Есть массовый спрос на линзы, с которыми мы постоянно работаем, и такие заказы изготавливаются очень быстро. Но примерно для 15% заказов требуются сложные рецептурные линзы, например очень толстые или сложные астигматические. Очки по сложному рецепту дольше ждать, они дороже по себестоимости, но для “Айкрафта” очень важно, чтобы мы могли произвести очки любой сложности. Сырье для таких линз мы специально заказываем в Японии, после чего изготавливаем шаблоны линз на заводе. Пока такие шаблоны обрабатываются вручную. В соответствии с планами развития производства “Айкрафт” планирует установить дополнительную автоматизированную линию по производству таких рецептурных линз в ближайшее время», — добавляет Должиков. Он уверен, что ручной труд в производстве очков будет еще долго востребован. Хороший мастер по работе с оптикой всегда будет в цене и найдет работу.

В производственной лаборатории «Айкрафта» используют пластиковые линзы. Хотя история компании начиналась с производства очков со стеклянными линзами на небольших станках в салонах оптики. Но с переходом на массовое производство от стекла отказались. Основная причина, не поверите, экологическая. Стеклянную пыль, которая образуется при обточке линзы, очень сложно утилизировать.

«Стекло обтачивают алмазными кругами, от чего образуется мельчайшая стеклянная пыль. На переработку ее не принимают, в канализацию не спустишь, утилизировать сложно и дорого, просто так ее не выбросишь, это ведь стекло. Оно опасно. В станках, где обтачиваются линзы, отходы от пластика собираются специальной вакуумной машиной. Она откачивает воздух из станков, потом воздух фильтруется и подается обратно в лабораторию, а пластиковая пыль и осколки собираются в накопитель. Такой пластик охотно забирают организации, занимающиеся вторсырьем, они отправляют его на переработку», — делится опытом Должиков.

Для компании это было одним из решающих моментов, помимо того что с пластиком работать проще и дешевле. По мнению Должикова, пластик удобнее и для потребителя тем, что он легкий, дешевый и по своим свойствам не уступает стеклу.

Когда очки готовы, прошли проверку ОТК, они поступают на склад. Согласно штрихкоду на том самом лотке, в котором заготовка, еще не ставшая очками, выгружалась на линию, сотрудник склада считывает информацию, куда отправятся эти очки. Он отправляет их на нужную полку нужного стеллажа, откуда их заберут для доставки в нужный салон. На всех этапах движения очков в автоматизированной системе компании ставятся отметки, где сейчас находится товар. То есть буквально все процессы отслеживаются до момента получения покупателем своего заказа.

О сложностях бизнеса в период пандемии и планах компании рассказывает совладелец «Айкрафта» Вячеслав Валынкин: «Во время пандемии COVID-19 обороты компании упали. На неделю производство было остановлено. Но когда власти разрешили продолжить работу, месяц за месяцем показатели стали расти и сейчас достигли доковидного уровня.

История “Айкрафта” началась почти двадцать лет назад с нескольких салонов оптики и небольших станков в самих салонах. Сейчас у нас свое производство — четыре станка-робота. В месяц мы изготавливаем 50–60 тыс. очков. До пандемии были планы расширять производство, наращивать объемы. Хотели довести число станков до восьми. Технически это несложно — линия собирается, как конструктор “Лего”. Привезли новые станки, поставили и продолжили работать. Но многое сейчас зависит от того, что происходит во всем мире с этой пандемией и карантинными мерами».

Фото: Даниил Овчинников