Как в Москве перерабатывают пластик: репортаж с завода «Экопласт»

Само название станции «Текстильщики» и не предполагает, что на выходе из метро вас встретят зеленые бульвары и уютные дворики малоэтажных домов. Все с точностью до наоборот. Широкие эстакады с плотным трафиком машин. Типовая высотная застройка. Множество промышленных предприятий вокруг. Одним из самых крупных в советские времена в Текстильщиках был Автомобильный завод им. Ленинского комсомола — АЗЛК.

Миллениалам и зумерам эти слова и буквы вряд ли что-то скажут. Но люди постарше хорошо помнят, что именно здесь выпускался популярный в середине прошлого века отечественный автомобиль «Москвич», который даже успешно продавали на экспорт. К сожалению, завод не выдержал трудных времен распада Советского Союза, разорился. Часть его территории занял потом концерн Renault. А оставшиеся промышленные корпуса стали потом особой экономической зоной «Технополис “Москва”».

Как раз на площадке ОЭЗ в Печатниках уже третий год работает завод по переработке пластика «Экопласт» — одно из трех предприятий, входящих в состав комплекса заводов по экологичной утилизации электронных отходов, находящегося под управлением Корпорации Экополис.

Эта площадка особой экономической зоны занимает несколько гигантских промышленных корпусов, идти вдоль которых, чтобы попасть на завод, надо минут семь. Пока идем к заводу, отовсюду слышим крики чаек. Как будто рядом пляж и море, а не промышленные производства и склады. Представитель Корпорации Экополис рассказывает, что чаек на самом деле нет. Это по всей территории включают специальный звук, чтобы летающие здесь птицы не рассаживались стаями на крышах предприятий и не портили их.

«Я к тому, что здесь чистый воздух и довольно много всякой живности, в том числе птиц, которых даже приходится разгонять вот такими пугалками», — объясняет он, провожая нас к заводу. Когда ступаем на его территорию, чаек уже не слышно. Зато стоит такой шум, что с трудом разбираешь слова встречающего нас исполнительного директора «Экопласта» Алексея Королева. Он проводит для «Москвич Mag» экскурсию по предприятию. Детально разъясняет про пластик и его виды, откуда берут, как перерабатывают и куда потом девают.

Директор начинает с того, что здесь перерабатывают пластик только определенного вида — тот, что входит в бытовую технику и электронику.

«Вообще в электронике большая номенклатура, но мы выделяем и гранулируем как наш конечный продукт только три типа полимера: АБС-пластик (это инженерный пластик, одно из главных свойств которого ударопрочность), полистирол и полипропилен. Все, что остается после переработки и отделения нужного нам сырья — отходы. Но мы как экологически ориентированная компания даже отходы не выбрасываем. Продаем их как альтернативное топливо на цементные заводы», — поясняет директор.

Сырье получают в основном из двух источников. Первый — от завода «Экотехпром», который также входит в Корпорацию Экополис и занимается утилизацией электроники организаций и физических лиц. На переработку на этот завод поступает списанная техника больших компаний, таких как «Сбер», ВТБ, РЖД и др. Физические лица могут сдать электронику на утилизацию через торговые сети типа «М.Видео». На заводе всю электронику разбирают, сортируют и измельчают. Выделяют из нее черные и цветные металлы, платы, нержавеющие сплавы и лом смешанных пластиков. Как раз его сразу отправляют на «Экопласт».

Второй источник пластика — закупка у других переработчиков по всей России. Есть поставщики даже из Казахстана и Белоруссии.

Директор показывает рукой в сторону горы пластиковых отходов. В них угадываются какие-то детали, части корпусов и просто обломки.

«Это пластик, который мы купили у такого поставщика. А в стороне, где пластик уже мелко раздроблен — от завода нашей группы. С таким материалом работать удобнее, производительность оборудования выше», — рассказывает Алексей.

Когда сырье привозят на завод, его сначала взвешивают, а затем выгружают в зоне складирования. Отсюда и начинается наша экскурсия и отсюда можно увидеть почти всю линию переработки, состоящую из нескольких блоков. Эта внушительная промышленная установка расположена на территории помещения площадью 5560 кв. метров. Оборудование современное, выглядит как совсем новое. Судя по шуму, все время что-то происходит, однако весь цикл идет внутри и нам почти ничего не видно, а поэтому непонятно. Кроме разве что загрузки сырья в первый блок — очистки и измельчения. Объяснения директора дают примерное представление о процессе переработки.

«Фронтальный погрузчик подает на линию измельчения материал, где он дробится до фракции не больше 20 мм. В это же время магнит убирает из сырья кусочки черного металла, если вдруг он там есть. Индукционный сепаратор убирает цветные металлы — алюминий и медь. Все это мы потом продаем переработчикам металлов. А из пластика, что остался, готовим сырье для дальнейшей сортировки по типу полимера. Все, что в этих биг-бэгах, и есть подготовленное сырье», — говорит директор, указывая на гигантские мешки, до краев наполненные измельченным пластиком.

Производительность первого блока линии — полторы тонны в час. А вот на этапе, где пластик сортируют, производительность аж 5 тонн в час. Поэтому материал предварительно накапливают, чтобы потом в цепочке производства не было остановок. В сутки через завод проходит 20 тонн пластика. Хотя, по словам директора, можно перерабатывать и до 60 тонн. «Но нам не хватает сырья», — жалуется Алексей. По его словам, в России плохо налажен сбор вторичного пластика. Было бы его больше, перерабатывали бы больше и бизнес был бы выгоднее.

Производственная мощность завода высокая. Оборудование, подобранное от разных иностранных фирм-производителей — одно из самых современных в мире. Основной поставщик — немецкая компания. Устанавливали на месте тоже с помощью немецких специалистов, они первое время помогали местным сотрудникам в работе и обслуживании техники. Сейчас, даже если случается какая-то поломка, московские специалисты могут сами справиться с проблемой. Кстати, на заводе почти не видно людей. На входе нас встретил охранник, еще видели двух водителей на погрузчиках и пару сотрудников заметили в окне заводской лаборатории, когда проходили мимо. На заводе работают 35 человек, из них 18 обслуживают линию производства, остальные — административный персонал. Для такого огромного предприятия совсем небольшой штат.

Подходим с директором к участку сортировки. Нам опять видны лишь трубы и сложно устроенное оборудование. На самом деле внутри идет сложный процесс: полимеры сортируются по плотности, цвету и электропроводности. Неподходящий пластик идет в отходы. Он сыплется тонкой струйкой в специальный контейнер из отходящей в сторону трубы. И хотя это называют отходом, его все равно еще можно продать в качестве топлива. Как и говорил директор в самом начале экскурсии, все, что попадает на завод, идет на переработку. Благодаря замкнутой системе водооборота завод не сбрасывает техническую воду в канализацию. Незначительное количество осадков забирает специальная машина и увозит на утилизацию.

Участок сортировки заканчивается последним этапом отбора совсем мелких отходов, которые тоже продадут цементным заводам как сертифицированную топливную добавку.

После сортировки и отделения полипропилена в линии остаются два полимера: полистирол и АБС, они проходят окончательный процесс разделения электростатикой и фотосепарацией. Кстати, именно на этом этапе стоит оборудование российского производства. Отсюда сырье подается на конечный блок — грануляцию.

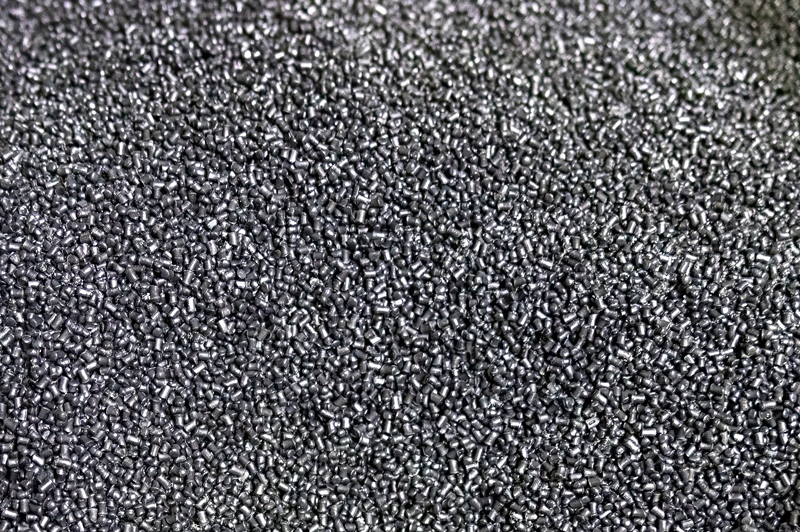

«Вакуум-загрузчики подают материал на конвейер большого электромеханического устройства — экструдера. В нем все размешивается, переплавляется, очищается, и дальше пластик гранулируется. Для улучшения свойств продукта туда еще добавляют определенные химические соединения. Делается это потому, что, грубо говоря, пластик стареет, его свойства становятся хуже. Добавки их восстанавливают», — продолжает свой рассказ глава завода. Он подходит к небольшим контейнерам, где уложено несколько маленьких прозрачных пакетиков с крошечными пластиковыми гранулами черного цвета. Это и есть конечный результат производства, который продается клиентам. Черный АБС, к примеру, охотно покупают производители машин и используют его в деталях салона и подкапотного пространства.

Как говорит директор, со сбытом пластика у них нет проблем. Покупают, что называется, с колес. Проблемы только с сырьем, повторяет он. Из-за того, что нет налаженной системы сбора отходов и логистики доставки на перерабатывающие предприятия, тонны пластика идут на свалки и мусорные полигоны.

«Московские компании, как и горожане, все более ответственно подходят к вопросу экологичной утилизации техники. Эффективное использование ресурсов дает ощутимый экономический и экологический эффект. Предприятия, работающие в сфере переработки электронных отходов, пользуются поддержкой города. Так, завод “Экопласт” является резидентом особой экономической зоны Москвы, благодаря чему пользуется рядом преференций и льгот», — рассказал руководитель департамента инвестиционной и промышленной политики Москвы Александр Прохоров.

Сегодня завод «Экопласт» из всего объема получаемого сырья может переработать в гранулу 55–60%, остальное реализуется в качестве альтернативного топлива. Это довольно высокий процент для той группы пластика, с которой работает завод. Он, к слову, единственный в своем роде на территории России, перерабатывающий такие большие объемы смесей пластика. В месяц через завод проходит 500–600 тонн, хотя производительность гораздо выше — полторы тысячи тонн.

Кроме того, завод одно из немногих предприятий, потративших огромные деньги (десятки миллионов рублей) на оборудование для газоочистки. Все испарения и газы, поднимающиеся по трубопроводу на крышу завода, проходят систему, которая очищает воздух водой и плазмой.

«Мы ежемесячно проводим замеры. Для этого к нам приезжает специализированная организация. Никаких выбросов нет. Более того, воздух на выходе чище, чем на входе», — рассказывает директор. Система газоочистки исключает выброс вредных веществ в атмосферу. Поэтому такое предприятие может находиться в логистически удобной Москве, не нанося вред окружающей среде. Во всех смыслах экологически чистое производство.

Фото: Дмитрий Вертешин