Московская легенда: Московский тормозной завод ТРАНСМАШ

С утра по улице Лесной разносится запах кофе, выпечки, пряностей и специй из кафе и ресторанов фудмолла «Депо». Через какое-то время тонкими ручейками потянутся сюда по-деловому сосредоточенные «белые воротнички» ближайших бизнес-центров. Кто на важную встречу за завтраком, кто за кофе на вынос, кто перехватить тост с авокадо или круассан. Обычная жизнь модного московского места в центре Москвы.

Но стоит пройти по Лесной чуть дальше, до большого кирпичного здания с идеально чистой площадкой у входа, пройти сквозь тяжелые двери, оказаться на территории Московского тормозного завода, и вот ты в совсем другой жизни. Несуетной, без столичного флера, по-настоящему рабочей.

Проходная еще хранит дух советских времен. Улыбчивая сотрудница охраны методично переписывает данные паспорта в журнал посещений. Навстречу выходит инструктор техники безопасности, рассказывает, как будет проходить экскурсия и какие элементарные правила надо соблюдать, чтобы ничего не случилось:

— Лестницы у нас крутые, поэтому, идя по ним, нельзя пользоваться телефоном. Ничего без разрешения сопровождающего не трогать, по одному не ходить. Вопросы можно задавать любые, вам охотно ответят. Но если человек работает на станке, лучше не отвлекать, это понятно.

Нашу экскурсию по заводу МТЗ ТРАНСМАШ возглавляет заместитель главного технолога завода Дмитрий Волков. Сразу сообщает, что в прошлом году заводу исполнилось сто лет. У этого места богатая производственная история. В начале XX века здесь располагался Казенный винный склад №2.

В начале Первой мировой войны в России ввели сухой закон, склад убрали. А в его помещения въехал срочно эвакуированный из Риги завод «Унионъ». Он выпускал дистанционные трубки для артиллерийских снарядов. После революции вместо военного завода недолго проработал другой — «Электросила». В 1921 году на его базе решили создать завод по производству тормозов для железнодорожного подвижного состава.

По стране шагала всеобщая индустриализация. Строительство и развитие новых промышленных предприятий должна была обеспечивать железная дорога. А по ней должны были ездить грузовые составы, которых в то время не хватало. Их начали производить в ускоренном ударном режиме.

В новой тогда стране советов для поездов выпускали воздушные тормоза американской фирмы Westinghouse. Право делать такие тормоза обходилось молодой республике в ежегодные 2 млн руб. золотом. Гигантская по тем временам сумма.

В результате процесса импортозамещения, запущенного властями в начале двадцатых годов, в честной конкурентной борьбе наши специалисты смогли отказаться от производства тормозов иностранных компаний.

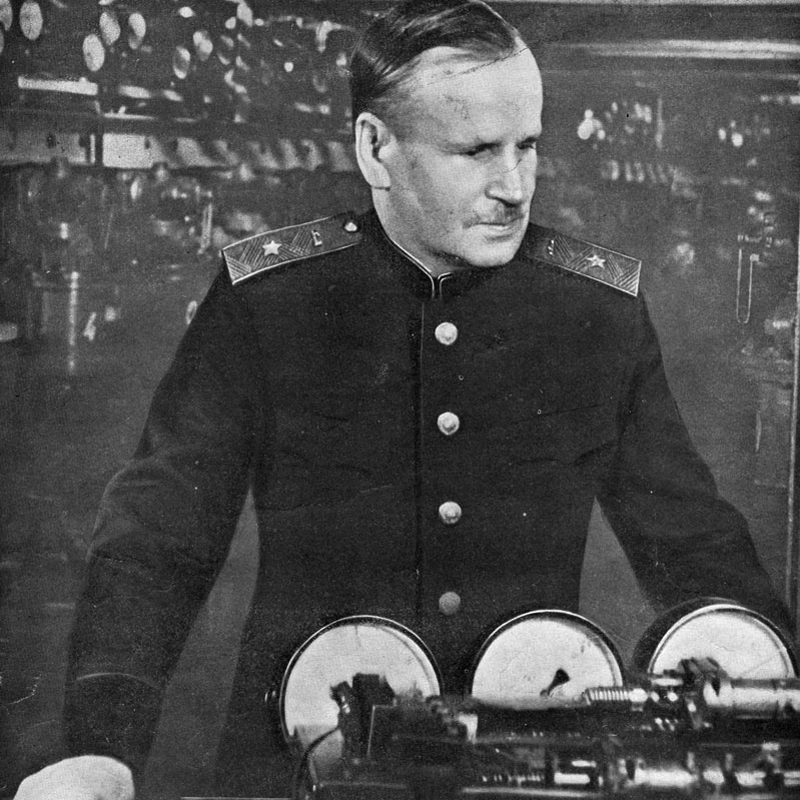

В 1923 году изобретатель-самоучка машинист Флорентий Казанцев разработал воздухораспределитель, который по своим параметрам был гораздо лучше западных аналогов.

А в 1926 году Иван Матросов разработал тормоз для грузовых поездов (тормоз Матросова), который за счет резкого сокращения тормозного пути позволил значительно увеличить вес и длину состава. В 1931 году коллегия Наркомата путей сообщения приняла тормоз Матросова в качестве типового для железных дорог СССР, а благодаря ударной работе коллектива тормозного завода уже к 1935 году на автоматическое торможение были переведены все грузовые поезда страны.

— Мы в честной борьбе победили Westinghouse и Knorr-Bremse, — говорит заместитель главного технолога. Завод развивался и вырос от воздухораспределителей до разработки целых систем управления тормозами для разного вида локомотивов и вагонов.

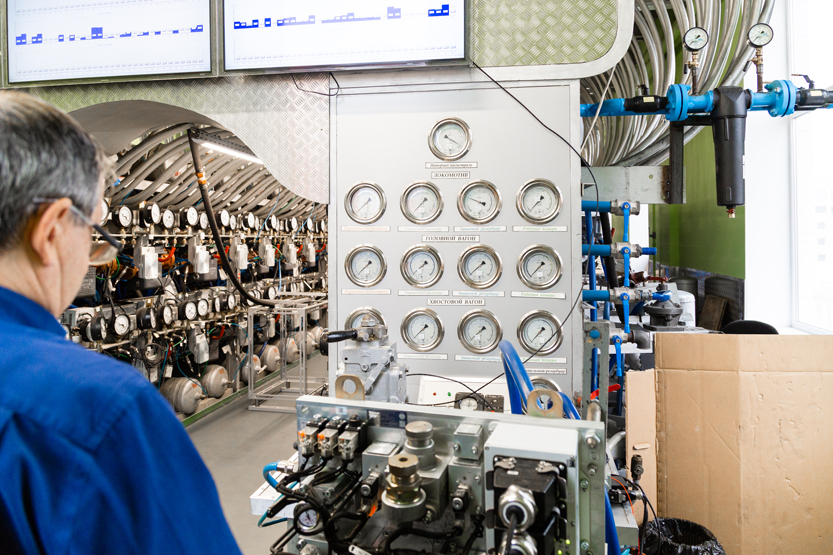

Мы стоим в цехе сборки воздухораспределителей, которые ставятся на грузовые вагоны. Завод выпускает их тысячами каждый месяц. Перед нами два длинных ровных ряда подключенных воздухораспределителей. Это групповая станция, имитирующая грузовой состав из 150 вагонов. Мы как раз застали момент их проверки. Инспектор технического контроля тщательно проверяет каждый прибор. Это лишь один из этапов приемки.

В цехе шумно. Мы еле разбираем, что говорит Дмитрий.

— Это же пневматика, поэтому такой шум. Сейчас, кстати, станция молчит, а вот когда проводится проверка, то вы как будто у поезда стоите. Абсолютно те же звуки и те же ощущения. Я тут часто провожу экскурсии, иногда попадаем на проверку — гостям очень нравится этот шум вокзала. Попросил бы вам ее включить, но сейчас устанавливается на проверку новая партия воздухораспределителей, — сокрушается наш гид.

Дальше будет групповая проверка, после чего главная и магистральная части отправятся на нашу подмосковную площадку. Там их соберут с камерой, еще раз проверят, и только тогда воздухораспределители отгрузят заказчику.

Тормозная система грузовых вагонов по сути не меняется много лет. Усовершенствуется, да, но принцип остается тот же. Зато производство этих систем в последнее время изменилось кардинально за счет модернизации завода. Это сказалось на его возможностях в освоении новых систем. Буквально 20−30 лет назад от разработки до начала эксплуатации нового прибора проходило не менее нескольких лет. Сейчас же ежегодно несколько новых приборов внедряется в серийное производство.

— Рельсовые автобусы, поезд метрополитена «Москва-2020», контейнерные поезда, «Ласточка». Тормозные системы для них делает МТЗ ТРАНСМАШ. Давайте посмотрим, как для «Ласточки» собирают систему управления тормозами. Там больше электроники, больше хайтека.

Идем по коридорам, бесконечным переходам и действительно крутым лестницам завода. Это здание относительно новое, построено в 70-х годах. Сохранились и старые здания начала прошлого века. Все они сообщаются между собой множеством больших и мелких переходов. Удобно в холодные сезоны, не выходя из одного помещения, перейти в другое. А в теплое время все же лучше пройти через двор. Он уютный. В окно из коридора виден его небольшой зеленый уголок. Дальше глаз упирается в трубу.

— Труба котельной. Она нерабочая, мы ее законсервировали и сохранили как исторический объект, пример промышленного дизайна, — поясняет Дмитрий Волков, провожая нас в следующий цех. Он радушно приветствует каждого, кто встречается на пути. Так же радушно и дружелюбно нас встречают в каждом цехе, куда заходим. Трудно отделаться от впечатления, что попал в старый советских фильм про большой дружный рабочий коллектив большого производства или гигантской стройки.

На участке сборки оборудования для электропоезда «Ласточка» непривычная тишина. Здесь работают с уже готовыми пневмо- и электромодулями, которые собирают в один блок управления тормозной системой.

— «Ласточку» мы начали собирать в 2016 году. Это был первый опыт МТЗ ТРАНСМАШ по импортозамещению. Наша система полностью заменила немецкие тормоза фирмы Knorr-Bremse. Кроме того, в 2021 году мы сделали тормозную систему для беспилотной «Ласточки». Это большой проект, его еще не запустили, а мы уже свою работу согласно сложнейшему техническому заданию, касающемуся тормозов, сделали, — с гордостью сообщает заместитель главного технолога и приглашает следовать за ним в другой цех.

Это цех электроники. Можно было бы написать, что в цехе идеальная чистота. И это будет абсолютной правдой. Вот только своей идеальностью она ничем не отличается от всего остального завода. Во всех цехах, даже где происходит механическая обработка деталей, все если не блестит, то как минимум безупречно чисто. Нигде не видно масляных пятен, металлической стружки или еще чего-то, что обязательно ассоциируется с подобного рода производством.

— Современные станки плюс мы держим вопрос на контроле. Поэтому так чисто, и мне приятно, что вы это заметили, — доволен Дмитрий Волков.

На электронике работает в основном молодежь. И в отличие от остальных цехов здесь больше молодых женщин. Как рассказывает Дмитрий, электронику на заводе проектируют своими силами:

— Имею в виду схемы. Не у каждого производства есть такие возможности. Мы делаем поверхностный и штыревой монтаж схем на платах.

Показывает на большой белый станок, похожий на гигантский принтер:

— На этом оборудовании производится установка электронных компонентов на печатную плату. Раньше все это делалось вручную. Сидел человек и сам паял. За смену одну-две платы. Пока мы с вами здесь стоим, разговариваем, станок уже вторую плату изготовил. Вот такие скорости теперь. И по проверке плат раньше тоже сложно было. В лупу рассматривали. А теперь двойной контроль: на самом станке происходит, плюс специалист проверяет через промышленный микроскоп с пятидесятикратным увеличением. Не у каждого военного производства есть такие возможности.

Следуем в механический цех станков с числовым программным управлением. Здесь чувствуется своеобразный запах. Это смазывающе-охлаждающая жидкость, без которой не обойтись. Металл при фрезеровании надо обязательно охлаждать и смазывать, так процесс резания становится более эффективным. Раньше на этом месте был цех, в котором наносили гальваническое покрытие на металл. А это всегда «грязное» производство, потому что в гальванике активно используются кислоты и щелочи.

— Гальванику лет 15 назад мы перенесли за пределы города. А здесь поставили станки с числовым программным управлением (ЧПУ). Производство растет, расширяется, появляются новые задачи. Нам надо постоянно модернизировать техническую базу. Без этого никак. Даже в этом довольно тяжелом для любого производства году мы смогли приобрести новые станки токарной и фрезерной группы, — рассказывает нам заместитель главного технолога.

В финале экскурсии Дмитрий Волков вспоминает, что сам он еще застал и гальванический цех, и старые станки. Подчеркивает, что за относительно небольшой период МТЗ ТРАНСМАШ смог сделать огромный рывок в развитии. В том числе показать пример успешного импортозамещения. Эта работа продолжается, есть большие планы на будущее и все условия для их реализации.

«Машиностроение Москвы продолжает активно развиваться — с начала 2022 года по конец августа предприятия отрасли выпустили на 28,4% больше изделий, чем за такой же период прошлого года. Объем товаров и услуг, поставленных предприятиями города заказчикам за указанный период, вырос на 23,9% и превысил 101 млрд руб.», — рассказал руководитель Департамента инвестиционной и промышленной политики Москвы Владислав Овчинский.

Фото: Дима Жаров, story.tutu.ru, pastvu.com, commons.wikimedia.org